No products in the cart.

Tin tức, Uncategorized @vi

CÔNG NGHỆ ĐÚC BẰNG VIỆC ỨNG DỤNG DIE-CASTING

1. Định nghĩa và đặt điểm của Die-Casting

Định nghĩa

Ⅾie-casting được thực hiện bằng cách đổ đầy kim loại nóng chảy (dung dịch nóng chảy). Các kim loại như hợp kim nhôm, hợp kim kẽm, hợp kim magiê và hợp kim đồng với tốc độ cao vào trong khoang chứa (Cavity) của khuôn. Sau đó sử dụng áp lực cao để đúc bề mặt với độ chính xác tốt.

Đây là một phương pháp đúc tạo ra vật đúc tuyệt vời trong thời gian ngắn với chu kỳ cao (high cycle). Sản phẩm thu được bằng phương pháp này còn được gọi là “die-cast”. “die” của một die-cast là “khuôn “, và “cast” là chỉ một vật đúc.

Đặc điểm

Độ chính xác cao: Các sản phẩm Die-casting có độ chính xác về kích thước cao.

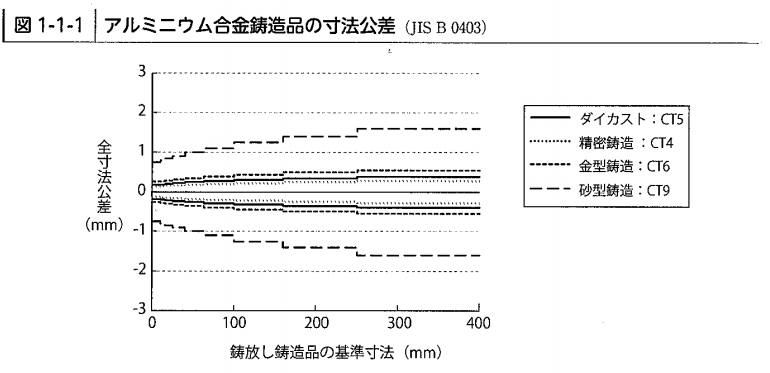

Hình 1-1-1 cho thấy độ chính xác về kích thước của die-casting, đúc chính xác, đúc khuôn và đúc cát.

JIS B 0403 sản phẩm đúc “Phương pháp dung sai kích thước và phương pháp lượng dư” quy định các cấp dung sai từ CT1 ~16. Hiển thị độ chính xác về kích thước của sản phẩm đúc. Giá trị càng nhỏ thì độ chính xác càng tốt. Die-casting hợp kim nhôm tương đương với cấp 2 của CT 5 đến 7.

Độ chính xác về kích thước của đúc cát CT 9 ~ 12 cao hơn đối với đúc cát CT 6 ~ 8. Cho thấy độ chính xác gần bằng độ chính xác đúc CT 4-6. Ngoài ra, cấp độ dung sai của khuôn đúc hợp kim kẽm là CT 4 ~ 6. cung cấp độ chính xác về kích thước cao hơn so với khuôn đúc hợp kim nhôm.

Bề mặt đúc đẹp

Die-cát được thực hiện bằng cách lấp đầy khoang khuôn-cavity bằng kim loại nóng chảy. Sau đó áp dụng áp suất cao từ 30 đến 80MPa để có được bề mặt đúc đẹp và trơn mịn vì dính chặt vào khuôn.

Độ dày thành mỏng

Độ dày thành của die-casting, là 0,8 đến 3,0 mm đối với die-casting nhỏ và 2,0 đến 6,0 mm đối với die-casting lớn. Nếu nó là 7 mm hoặc hơn, nhiều khuyết tật bên trong như lỗ mọt sẽ xảy ra.

Kết cấu đúc mịn: Die-casting có tốc độ nguội nhanh hơn đúc cát và đúc khuôn, dẫn đến kết cấu đúc mịn hơn.

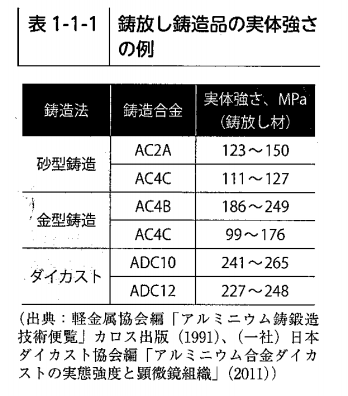

Độ bền cao

Die-casting có cấu trúc đúc mịn, đúc nguyên khối (as-cast) cho độ chính xác về kích thước cao hơn đúc cát và đúc khuôn.

Thiết kế cài đặt tự do cao

Die-casting dễ đúc và có độ chính xác về kích thước tuyệt vời và độ nhám bề mặt trên bề mặt vật đúc. Vì vậy có thể đạt được vật đúc gần với hình dạng cuối cùng. Do đó, nó có một đặc tính năng tự do thiết kế tuyệt vời. Tuy nhiên, vì khuôn được làm bằng kim loại, nó không thích hợp cho các vật đúc có đường cắt-undercut.

Sử dụng phụ kiện kim loại đúc

Die-casting là phương pháp kết dính cơ học các vật liệu kim loại khác (phụ kiện kim loại đúc) vào vị trí chính xác trong khuôn (gọi là vật đúc). Độ cứng, độ bền, khả năng chống mài mòn, v..v.. mà không thể có được trong hợp kim die-casting có thể dễ dàng đạt được.

Hình dạng gần lưới-Near net shape

Die-casting có độ chính xác về kích thước tốt, có thể giảm thiểu gọt cắt bề mặt, gia công trục, gia công máy, v.v… Và có thể có hình dạng gần lưới -Near net shape (để có được hình dạng gần với sản phẩm cuối cùng).

2. Ứng dung của Die-Casting

Các hợp kim được sử dụng trong die-casting bao gồm hợp kim nhôm, hợp kim kẽm, hợp kim magiê và hợp kim đồng. Nó được sử dụng cho máy móc nói chung, máy điện, xe hơi, xe hơi 2 bánh và các ứng dụng khác. Khoảng 90% hợp kim nhôm và khoảng 50% hợp kim kẽm đang được sử dụng cho xe hơi. Các die-casting khác bao gồm hợp kim magie và hợp kim đồng.

Đúc hợp kim nhôm

Hợp kim nhôm được sử dụng nhiều nhất trong số các hợp kim đúc vì chúng nhẹ với mật độ khoảng 2,7 g / cm3. Có khả năng chống ăn mòn tuyệt vời và ít thay đổi kích thước theo thời gian và chiếm khoảng 97,9% tổng số die-casting. Nó được sử dụng trong lĩnh vực công nghiệp. Dưới đây một ví dụ được sử dụng cho một khối xi lanh cho động cơ xe hơi.

Đúc hợp kim kẽm

Hợp kim kẽm có thể được sản xuất với thành mỏng và hình dạng phức tạp. Có độ chính xác về kích thước và tính chất cơ học tuyệt vời, đặc biệt là giá trị va đập cao, và cũng rất tốt trong việc xử lý bề mặt như mạ. Tuy nhiên, nó có mật độ cao 6,6 g / cm3 và không thích hợp để giảm trọng lượng.

Ngoài ra, độ giãn dài thấp khi giá trị tác động từ 0 ° C trở xuống (độ giãn dài ở -20 ° C bằng 1/2 nhiệt độ phòng. Giá trị tác động là 1/10), vì vậy cần phải cẩn thận khi sử dụng ở những vùng lạnh giá.

Đúc hợp kim magie

Hợp kim magie có tỷ trọng khoảng 1,8, bằng 1/4 so với sắt và 1/4 so với nhôm, và là kim loại nhẹ nhất trong tất cả các kim loại trong thực tế.

Nó cũng có khả năng hấp thụ rung động và chống vết lõm tuyệt vời. Do những đặc điểm này, được ứng dụng trong vô lăng lái xe ô tô và vỏ điện thoại di động.

Đúc hợp kim đồng

Hợp kim đồng có tính dẫn điện và dẫn nhiệt tuyệt vời, độ bền cao và khả năng chống ăn mòn tuyệt vời. Nó là một kim loại nặng và lớn với mật độ khối lượng là 8,9 g / cm3. Ngoài ra, nhiệt độ nóng chảy (trong trường hợp đồng thau) cao tới 900 ° C, làm cho nó khó đúc. Hình 1-1-6 cho thấy một ví dụ phụ tùng vòi nước.

Ngoài ra, còn có các bộ phận liên quan đến tòa nhà như tay nắm cửa ra vào, bản lề và hệ thống dây dẫn sàn.

Các hợp kim khác

Các hợp kim khác bao gồm hợp kim thiếc và hợp kim chì, nhưng ngày nay chúng chỉ được xem xét cho một số ứng dụng đặc biệt.

3. Hợp kim nhôm được chỉ định trong tiêu chuẩn JIS

Các loại đúc hợp kim nhôm

Kim loại cơ bản hợp kim nhôm để đúc được quy định trong JIS H 2118: 2006 và đúc hợp kim nhôm (quy cách sản phẩm) được quy định trong JIS H 5302: 2006. Các loại chính và thành phần hóa học của đúc khuôn hợp kim nhôm được sử dụng ở Nhật Bản.

Hợp kim nhôm được chia thành hai loại: hợp kim Aal-Si và hợp kim Al-Mg. Hợp kim chính hiện được sử dụng ở Nhật Bản là hợp kim ADC12 gốc Al-Si-Cu

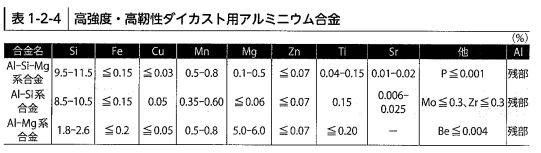

Tính chất cơ học và tính chất vật lí

Bảng 1-2-4 cho thấy các tính chất cơ học và vật lý của các khuôn đúc hợp kim nhôm chính. Các đặc tính cơ học (độ bền kéo, độ giãn dài, độ bền va đập, độ bền cắt).

Bảng 1-2-3 là các mẫu thử được quy định bởi tiêu chuẩn ASTM (Hiệp hội vật liệu và thử nghiệm Hoa Kỳ).

Nó được đúc, thử nghiệm và đo lường trong điều kiện lý tưởng . Do đó, nó cho thấy giá trị cao hơn các đặc tính cơ học của die-casting thực tế. Độ bền thực thể được cho là khoảng 70% của các mẫu thử ASTM. Vì các tính chất vật lý của die-casting bị ảnh hưởng bởi thành phần hóa học của hợp kim.

Si làm giảm hệ số giãn nở nhiệt, trong hợp kim Al-Si, lượng Si càng lớn thì hệ số giãn nở nhiệt càng nhỏ. Trong hợp kim Al-Si do hợp kim gốc Si có hàm lượng Si thấp và hệ số giãn nở nhiệt lớn, nên dễ xảy ra hiện tượng các lỗ hõm.

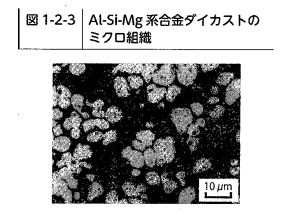

Cấu trúc vi mô kim loại

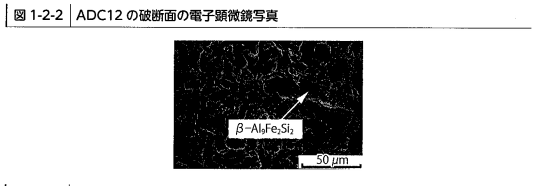

Cấu trúc vi kim loại đúc bằng hợp kim nhôm điển hình là ADC6, một hợp kim gốc Al-Mg. Kết tinh eutectic Al-Mg2Si ở ranh giới của tinh thể a-Al với một lượng nhỏ Si được thêm vào để cải thiện tính lưu động ngoài. Tinh thể a-Al được kết tinh dưới dạng Hatsumasa. Cấu trúc vi mô ADC12 của hợp kim Al-Si-Cu cho thấy tinh thể a-Al và môi trường xung quanh nó có cấu trúc eutectic Al-Si. Hợp chất liên kim loại Al-Fe-Mn-Si đa giác và màu xám.

Hơi mịn eutectic Al-Al2Cu được quan sát thấy. ADC14, là hợp kim Al-Si siêu ứng. Có các tinh thể sơ cấp và đa giác kết tinh với Si màu xám đen được quan sát thấy và các kim loại Al-Si eutectic và Al-Fe-Mn-Si được bao quanh. Hợp chất, Al-Al2Cu eutectic, v.v.. Si sơ cấp có độ cứng cao (1320HV), giúp cải thiện khả năng chống mài mòn.

Kết luận

Từ những thông tin trên chúng ta có thể hiểu sơ lược về công nghệ đúc và việc ứng dụng Die-casting. Thực tế khuôn mẫu luôn là giai đoạn quan trong cho việc tạo ra các sản phẩm theo yêu cầu. Đồng thời khuôn mẫu cũng đóng vai trò rất quan trọng quyết định số lượng và chất lượng của sản phẩm.